服务热线

15150888188

死角检查是系统进行安装确认(IQ)时的一项重要内容。在洁净流体工艺系统(制药用水系统与配液/CIP/SIP系统)中死角过大所带来的风险主要如下:(1)为微生物繁殖提供了“温床”并导致“生物膜”的形成,引起微生物指标、TOC指标或内毒素指标超标,导致水质指标不符合药典要求;(2)系统消毒或灭菌不彻底导致的二次微生物污染;(3)系统清洗不彻底导致的二次颗粒物污染或产品交叉污染。在洁净流体工艺系统中,任何死角的存在均可能导致整个系统的污染。因此,中国2010版GMP要求“管道的设计和安装应避免死角、盲管”。

《美国机械工程师协会生物加工设备标准》2014版(《ASME BPE 2014》)对于死角有准确的定义,“死角”是指当管路或容器使用时,能导致产品污染的区域(dead leg: an area of entrapment in a vessel or piping run that could lead to contamination of the product.),从该定义可以清晰的了解到,是否发生微生物污染才是检验死角与否的正确标准。

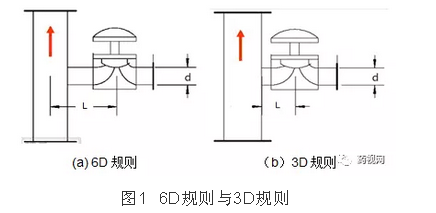

1976年,美国FDA在CFR212法规上***次采用量化方法进行死角的质量管理,工程上俗称“6D”规则,其含义为“当L/d<6时,证明此处无死角”,其中L指“流动侧主管网中心到支路盲板(或用点阀门中心)的距离”,d为支路的直径。随后的研究表明,“3D”规则更符合洁净流体工艺系统的微生物控制要求,其中L的含义变更为“流动侧主管网管壁到支路盲板(或用点阀门中心)的距离”(图1)。

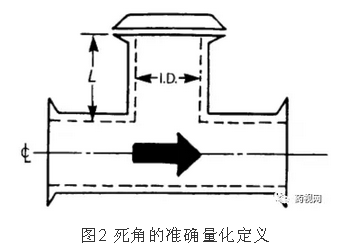

更加准确的死角量化定义来自于ASME BPE(图2),该定义表明,L是指“流动侧主管网内壁到支路盲板(或用点阀门中心)的距离”,D是指“非流动侧支路管道的内径”。

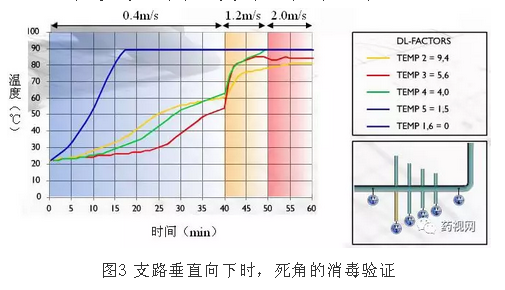

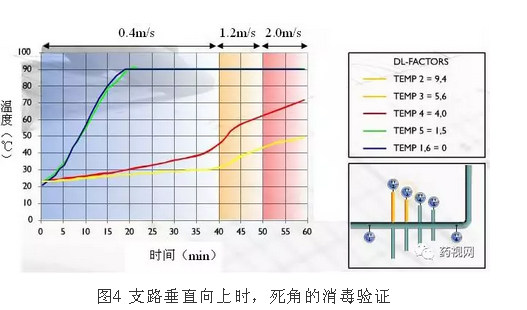

从消毒验证和清洗验证的角度能有效说明“3D”规则的合理性。死角的消毒验证表明,小于3D死角的支路(图中为L/D等于0,0,1.5)处很快能达到预定的消毒温度,支路垂直向下或向上的大于3D死角(图中为L/D等于4.0,5.6,9.4)在流速为0.4m/s和1.2m/s时,支路处始终无法达到预定的消毒温度,提高流速到2.0m/s,除垂直向下的4D支路能达到消毒温度外,其他支路处始终无法达到预定的消毒温度。上述实验说明:死角是影响支路清洗的关键因素,而流速是影响支路清洗的次关键因素(图3,图4)。

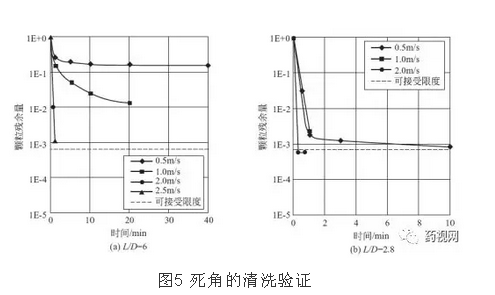

死角的清洗验证表明,L/D等于2.8的用点支路在系统流速加快到一定数值时,清洗验证符合要求,L/D等于6的用点支路在系统流速一直增加的情况下,清洗验证始终不符合要求,同时,2.8D支路较6D支路能更快的达到清洗要求,上述模型进一步表明,死角是影响支路清洗的关键因素,而流速是影响支路清洗的次关键因素(图5)。

虽然大多数GMP法规并未对死角标准做一个***大值的硬性规定,但基于上述研究结论,死角的“3D”规则还是得到了制药行业的普遍认同和推广,例如,中国GMP、欧盟GMP、WHO GMP和美国FDA cGMP的大多数企业均以“3D”规则(L<3D)作为安装确认的死角检查标准。因生物发酵等制药工艺的交叉污染风险更大,ASME BPE标准要求生物制药企业以更加严格的“2D”规则(L<2D)作为死角的安装确认检查标准。

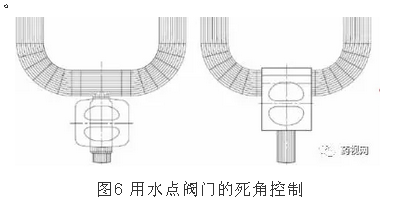

《ASME BPE 2014》推荐两种制药用水用点阀门的安装方式:(1)U型弯与两通路阀门连接;(2)安装T型零死角阀门,上述方法均可满足3D死角要求(图6)。

虽然U型弯与两通路阀门的安装方式较T型零死角阀门的安装方式节省项目投资,但其微生物污染的风险会相应增加,因此,ISPE推荐:如果用一个有着较大口径的两通路隔膜阀替代T型零死角阀门,则需要考虑用增加***低速度的方式来弥补其微生物污染的风险。

自动氩弧焊接是***安全的不锈钢组件连接方式,采用U型弯与两通路隔膜阀自动焊接并不会影响隔膜阀膜片的更换和维修。通过对制药行业隔膜阀标准尺寸的比对发现:采用DN25规格的两通路隔膜阀与U型弯自动氩弧焊接组合时,可有效满足用水点的3D死角要求;采用DN25阀门与U型弯卡箍连接会造成用点死角超过3D;理论上讲,采用DN20或DN15阀门与U型弯手工焊接也能达到3D标准,但其手工焊接的焊口质量非常不稳定,内窥镜影像质量往往不是很理想,从工程实践角度并不可取。

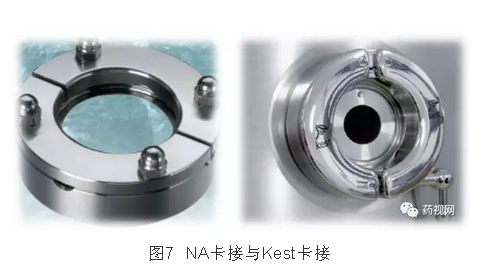

NA 卡接与Kest卡接能实现罐体附件安装无死角(图7),很好地解决了连接处可能存在的微生物滋生风险。

死角的“3D”规则主要适用于液态的洁净流体工艺系统,包括纯化水系统、注射用水系统、配料系统和在线清洗系统。对于新建系统,尽量做到全系统满足“3D”规则对控制整个系统的微生物污染风险将非常有益,建议在安装确认时严格执行。对于气体系统,如纯蒸汽系统、洁净氮气和洁净压缩空气系统等,“3D”规则并非必需,GEP建议上述气体系统的死角应尽可能短。

“死角”是指当管路或容器使用时能导致产品污染的区域。与提高流速或提高管道抛光度等级相比,实现死角的“3D”规则对制药企业项目投资的影响相对较小,但其对流体工艺系统质量保证的作用却非常显著,企业可将死角控制作为制药用水系统已安装确认时一个重要的检查项目对待。同时,当系统死角控制的不够理想时(如超过3D),可采用适当增加管网流速或消毒频次加以弥补。